یکی از عوامل مهم در چاپ فلکسوگرافی که مستقیما بر روی کیفیت چاپ تاثیرگذار است کلیشه فلکسو گرافی و طراحی آن است. ساختار و نحوه ی چیدمان ترام که بر اساس طرح می باشد از پارامترهای بسیار مهم در طراحی کلیشه است. یک طراح علاوه بر طراحی کلیشه باید به فیزیک رنگ نیز تسلط داشته باشد زیرا برای هر رنگ می تواند بهترین زاویه را بر روی ترام انتخاب کند تا بهترین چاپ اتفاق بیافتد. در طراحی کلیشه درک تفاوت بین ترام و تن ترام بسیار مهم است. برای انجام طراحی زاویه ترام و عمق آن از عوامل بسیار مهم است، در کنار این پارامترها سطح ترام نیز مهم است که دو حالت کروی و صاف برای این امر وجود دارد که سطح صاف باعث انتقال بهتر مرکب و برخورد مناسب با انیلوکس می شود. برای رسیدن به سطح صاف در طراحی ترام باید در مرحله ی تولید، گاز اکسیژن از محیط خارج شود. در ادامه به طراحی فلکسو می پردازیم.

در ابتدا باید تعریفی از کلیشه فلکسوگرافی بازگو شود، کلیشه یک ورقه انعطاف پذیر است که معمولا از جنس ژلاتین و یا پلاستیک بوده و در واقع یک قالب از طرح چاپی مورد نظر برای چاپ روی سطوح می باشد که از آن در چاپ فلکسو استفاده می شود. چاپ فلکسو یکی از متداولترین روشهای چاپی برای چاپ روی متریالهای غیر جاذب میباشد. چاپ فلکسو به صورت روتاری میباشد و روی متریالهای رول چاپ میشود. نام اصلی این چاپ فلکسوگرافی میباشد که به اختصار به آن فلکسو نیز گفته میشود. یکی از مزایای این نوع چاپ این است که می توان رنگ های مختلف را بر روی سطوح صاف و ناصاف و یا حتی صیقلی چاپ کرد. از آنجایی که در چاپ فلکسوگرافی از کلیشههای فوتوپلیمری استفاده می شود و این کلیشه ها قابل انعطاف هستند به این چاپ، چاپ فلکسو یا انعطاف پذیر گفته می شود. از متریالهای غیر جاذب میتوانیم به انواع فیلمهای بسته بندی اشاره کنیم. به چاپ فلکسوگرافی، چاپ برجسته هم گفته میشود. چون در آن سطح کلیشه به صورت برجسته میباشد.

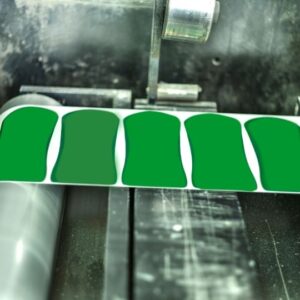

چاپ با دستگاه فلکسو

هر بخش در ماشین فلکسو یک ظرف مرکب دارد که برای نگه داشتن مرکب استفاده میشود. مرکب داخل آن توسط غلطکی به یک سیلندر خاص به نام آنیلوکس منتقل میکند. آنیلوکس ها سیلندر های فلزی هستند که حفره های بسیار ریزی روی سطح آن ها وجود دارد این حفره ها مرکب را در داخل خود نگه میدارند و مرکب را به سطح کلیشه منتقل می کنند به این حفره ها سلول یا سل میگویند. یک تیغه فلزی و یا پلاستیکی به نام تیغه دکتر بلید مرکب اضافی را از سطح آنیلوکس جمع میکند و به داخل سطل مرکب برمیگرداند. در کلیشه قسمت های برجسته مرکب را از آنیلوکس میگیرند و به جنس چاپی منتقل میکنند. برای اینکه فیلم چاپی به درستی با کلیشه در ارتباط باشد یک سیلندر به نام سیلندر فشار از پشت فیلم چاپی را حمایت می کند. این قسمتها مربوط به قسمت مرکب و چاپ ماشین فلکسو بودند. البته هر ماشین چاپ فلکسو باید دارای قسمتهای تغذیه یا رول بازکن، قسمت تحویل و یا رول جمع کن و قسمت خشک کن باشد.

در چاپ فلکسو به دلیل انعطاف پذیر بودن مواد چاپی، نکات بسیاری را باید رعایت کرد. از جمله نکاتی که طراحان بایستی رعایت نمایند، روی هم پوشانی (trapping) رنگ ها می باشد. باید به اندازه کار، رنگ ها روی هم کشانده شوند تا کار نهایی در اثر جا به جا شدن سفیدک نزند. همچنین در این شیوه چاپ درصد کل رنگ ها در هر نقطه چاپی نباید از ۲۹۰٪ بیشتر باشد. بدین معنی که اگر عکسی در کار چاپی وجود دارد، باید نقاط مختلف آن کنترل شود و درصد رنگ ها در هر نقطه بررسی گردد تا مجموع CMYK رنگ ها بیشتر از ۲۹۰٪ نشود.

ساخت کلیشه فلکسوگرافی

وقتی در مورد کلیشه چاپ فلکسو صحبت میشود به احتمال زیاد منظور کلیشههای فوتوپلیمری است. کلیشههای فوتوپلیمری کلیشههایی هستند که با کمک نور UV ساخته میشوند. کلیشههای فوتوپلیمری به روشهای آنالوگ و دیجیتال ساخته میشوند و هرکدام از آنها معایب و مزایایی دارند ولی امروزه برای چاپهای باکیفیت بالا از کلیشههای دیجیتالی بیشتر استفاده میشود.

درروش آنالوگ برای تهیه تصویری که بتوان بر روی کلیشه خام منتقل کرد از دستگاه ایمیجستر استفاده میکردند که هنوز هم برای کارهای کم کیفیتتر مثل چاپ روی کارتن و یا سفارشهایی که تصاویری باکیفیت بالا ندارند استفاده میشود. درروش دیجیتال که از کلیشههای مخصوص استفاده میکند برای انتقال تصویر به سطح کلیشه از دستگاهی بنام CDI استفاده میشود. البته CDI نام دستگاهی است که شرکت Esko تولید کرده است و بیشترین تعداد را در سطح جهان دارد. بهغیراز دستگاه CDI دستگاههای دیگری نیز برای تولید کلیشههای دیجیتال وجود دارد که از قدیمیترهای آن میتوان به دستگاه Creo که امروزه با نام شرکتKodak بیرون میآید نام برد.

البته جدیداً چینیها هم وارد این بازار شدهاند و دستگاههایی برای رقابت در بازار کلیشههای دیجیتال تولید کردهاند. در کلیشههای فوتوپلیمری نحوه ساخت به این صورت است که مولکولهای کلیشه بهصورت مونومر هستند و وقتی نور یووی به آنها میخورد به شکلی پلیمر درمیآیند و نسبت به قبل در برابر الکل و مرکب مقاومتر میشوند. در دنیای کلیشههای دیجیتال اصطلاحات زیادی وجود دارد که متأسفانه در بازار ایران گاهی به اشتباه استفاده میشوند.

بهطور مثال در فنّاوری که شرکت اسکو برای تولید کلیشههای دیجیتال استفاده کرده است به اصطلاحاتی مثل HD Flexo و یاFull HD Flexo برمیخوریم که در این فنّاوریهای ترام گذاری از تکنیکهایی مثل Dot Support و یا Microcell استفاده میشود. شبیه این اصطلاحات در شرکت Kodak نیز وجود دارد و به مواردی مثل فنّاوری ترام گذاری NX برمیخوریم و در آن اصطلاحاتی مثل DigiCap استفاده میشود. دیجیکپها دارای الگوهای متفاوتی هستند تا بتوانند مثل میکروسلها در فنّاوری شرکت اسکو انتقال مرکب را بیشتر کنند و یا به عبارتی دنسیته مرکب چاپی را بالاتر ببرند.

از نرم افزارهای مناسب برای طراحی کلیشه فلکسوگرافی و یا چاپ هلیو، adobe illustrator , corel draw را می توان نام برد. پلیت های چاپ فلکسو انواع مختلفی دارند که در ادامه به توضیح ان ها پرداخته می شود.

| نوع کلیشه / پلیت | روش ساخت | ویژگیها و مزایا | کاربرد / نکات کلیدی |

|---|---|---|---|

| کلیشه فوتوپلیمری آنالوگ | استفاده از دستگاه ImageSetter برای انتقال تصویر روی کلیشه خام | مناسب چاپهای کمکیفیتتر، چاپ روی کارتن، هزینه پایینتر | کیفیت پایینتر نسبت به دیجیتال، برای سفارشهای ساده یا تیراژ پایین استفاده میشود |

| کلیشه فوتوپلیمری دیجیتال | استفاده از دستگاه CDI (Esko) یا Creo/Kodak و دستگاههای مشابه | کیفیت بالا، تکنولوژی HD Flexo، Full HD Flexo، Microcell / Dot Support، انتقال مرکب بهتر، دنسیته بالاتر | مناسب چاپهای باکیفیت و جزئیات دقیق، محبوب در صنعت بستهبندی مدرن |

| کلیشه تک لایه | یک لایه فوتوپلیمری با لایه زیرین برای تثبیت، نوردهی و شستشو | ساده، هزینه پایین، مناسب LPI پایین تا متوسط | LPI 60–150، ضخامت 3–5 میلیمتر بسته به دقت چاپ |

| کلیشه چند لایه | چند لایه فوتوپلیمری با لایه پایه برای جلوگیری از دفرمه شدن لایه برجسته | کیفیت چاپ بالاتر، جلوگیری از کشش طولی، استواری بیشتر | مناسب چاپهای با دقت بالا و طول عمر بیشتر کلیشه |

| پلیت CTP (Computer-to-Plate) | لایه مشکی جذبکننده لیزر 1064 نانومتر + لایه پایه برای استواری | نقش نگاتیو فیلم را دارد، دقت بالا، انتقال تصویر مستقیم با لیزر | برای چاپهای دیجیتال پیشرفته، بهخصوص در چاپ فلکسو و هلیو |

کلیشه تک لایه

لایه زیرین برای تثبیت و استواری پلیت تعبیه شده،از پشت نوردهی می شود تا سفت شود، لایه محافظ را برداشته و پلیت را نور داده و شستشو می دهند. برای سفت شدن باقیمانده پلیت زیر نور UV قرار می دهند.

برای دقت Lpi 150 از پلیت های 3-2 میلی متر استفاده می شود. پلیت های ضخیمتر5-4 میلی متربرای چاپ Lpi 60 مناسب هستند.

کلیشه چند لایه

برای رسیدن به کیفیت عالی چاپ از این پلیت استفاده می شود. وجود لایه پایه از دفرمه شدن لایــه برجسته که نازک اسـت جلوگیری می کند. درحین سوار کردن پلیت روی سیلندر هیچ کشش طولی روی نمی دهد .

پلیت CTP

لایه مشکی جاذب اشعه لیزر، اشعه 1064 نانومتر لیزر را جذب می کند و توسط آن تراشیده می شود. این لایه در حقیقت نقش نگاتیو فیلم را دارد. لایه پایه باعث استواری پلیت می شود. وجود لایه پایه در پلیت چند لایه که از دفرمه شدن پلیت جلوگیری می کند، برترین آن را نسبت به پلیت تک لایه نشان می دهد.