مرکب های چاپ فلکسو به سه دسته اصلی مرکب های پایه آب، مرکب های پایه حلال و مرکب های UV دسته بندی می شوند که در ادامه به توضیحات درباره ساختار و انواع مرکب فلکسو پایه حلالی پرداخته می شود.

مقدمه ای بر مرکب فلکسو گرافی

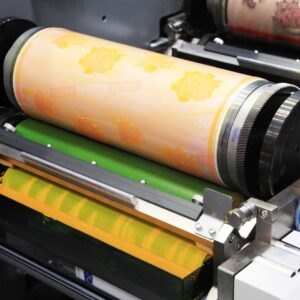

بخش عمده ای از محصولات بسته بندی در جهان توسط چاپ فلکسوگرافی و روتوگراور تولید می شوند. تنوع رنگی بالای این محصولات نیازمند تولید نمونه رنگ های اسپات و پروسس در حجم گسترده ای می باشد. بخشی از این فرآیند در کارخانه های تولید مرکب به وسیله رنگ همانندی و ابزارهای دقیق مانند اسپکتروفتومتر توسط متخصصین این حوزه انجام می شود. قسمت دیگر آن در چاپخانه توسط افراد متخصص با استفاده از تجهیزات و بهره گیری از تجربه و اطلاعات صورت می گیرد. برای تعیین رنگ های مورد نیاز جهت ساخت یک نمونه رنگی سفارش داده شده، ابتدا باید به ویژگی انواع مرکب ها آگاهی پیدا کرد.

مرکب ماده ای شیمیایی با فرمولاسیون متنوع که با ویسکوزیته های مختلف از ویسکوزیته بالا که تقریبا به صورت خمیری شکل است مانند مرکب افست و تا ویسکوزیته کم که در ماشین آلات فلکسوگرافی و روتوگراوو استفاده می شود که شامل مرکب حلالی و پایه آب می باشد که در حدود 20 تا 60 ثانیه ویسکوزیته آن می باشد. روش های چاپ فلکسوگرافی و روتوگراور از مرکب مایع استفاده می کنند. این سیال از سه بخش اصلی رنگدانه ، رزین و حلال تشکیل شده است. پیگمنت یا رنگدانه به دو صورت آلی و معدنی وظیفه تولید رنگ در اثر تابش نور به مرکب را به عهده دارد. حلال ها که باید سازگاری خوبی با اجزای ما داشته باشند وظیفه انتقال رنگدانه، جریان پذیری و خشک شدن فیلم مرکب را به عهده دارد. رزین ها که سازگاری خوبی با اجزا دارند عامل چسبنده به سطح چاپ، درخشندگی و مقاومت حرارتی در لمینیت ها و در بعضی موارد وظیفه پخش پیگمنت ها را دارند.

مرکب های فلکسو پایه حلالی

در این مرکب ها از یک یا دو حلال برای حل کردن رزین استفاده می شود. حلال ها دارای فراریت متفاوتی می باشند. برای جلوگیری از ورود حلال ها به محیط زیست در چاپ های با سرعت بالا و حجم مصرف مرکب زیاد مثل روتو گراور از دستگاه های گران قیمت بازیافت حلال توسط سیستم خنک کننده استفاده می شود و در سایر موارد با سوزاندن حلال تبخیر شده از انتشار حلال جلوگیری می کنند. نحوه خشک شدن مرکب های پایه حلال به صورت تبخیر حلال مرکب پس از چاپ می باشد که در تعدادی از چاپخانه های فلکسو برای سرعت بخشیدن به فرایند خشک شدن همانند مرکب های پایه آب از دمش هوای گرم استفاده می شود. اما بر خلاف آنها، حلال موجود در این مرکب ها به سرعت بخار شده، خشک می شوند. اساس تولید این مرکب ها، برای چاپ با سرعت های بالاتر است . مرکب های حلالی به طور گسترده ای در صنعت بسته بندی مورد استفاده قرار می گیرد و بر روی بسترهای فویل، پلی اتیلن، پلی پروپیلن و پلی استر قابلیت چاپ دارند.

انواع مرکب فلکسوگرافی پایه حلالی

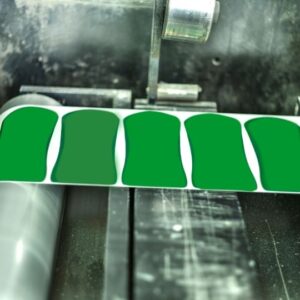

مرکب های حلالی به دو دسته اصلی مرکب های چاپ از رو (surface) و مرکب های چاپ از پشت (Laminate) تقسیم بندی می شوند. از لحاظ فرمولاسیون این دو مرکب کمی با هم متفاوت هستند. در مرکب لمینیت برای آنکه در برابر فشار و گرما قرار می گیرد مرکب ما باید انعطاف پذیری مناسب و مقاومت گرمایی ایده آلی را دارا باشد.

بازیافت حلال

در فرایند چاپ فلکسو و گراوو پایه حلالی برای آنکه به محیط زیست آسیب نزند و فرایند تولید اقتصادی تر باشد از بازیافت حلال هنگام فرایند چاپ استفاده می شود. در این روش، دستگاه چاپ باید به گونه ای باشد که تمام حلال تبخیر شده را جمع آوری کند. سپس حلال تبخیر، سرد و مایع شود. این روش نیاز به استفاده از دستگاه های چاپ سر پوشیده و بدون درز دارد. تا تمام حلال تبخیر شده را جمع آوری کند.

ویژگی حلال ها

بعضی از خواص حلال ها به شرح زیر می باشد:

قدرت حلالیت

یک حلال خوب به سرعت به بخش جامد مرکب نفوذ کرده و آن را در خود حل می کند. در واقع از قدرت نفوذ خوبی در مرکب برخوردار است. جهت رقیق کردن و گسستن پیوندهای مرکب، حلال باید از قدرت بازکنندگی بالایی برخوردار باشد. ضعف حلال مصرفی، سبب قرار گرفتن حلال بر سطح مرکب خواهد شد. قدرت حلالیت بالای یک حلال موجب می شود که میزان استفاده از آن، برای رقیق کردن مرکب و رسیدن به ویسکوزیته مورد نظر برای چاپ، کاهش یابد. در نتیجه صرفه اقتصادی بیشتری هم در پی خواهد داشت. همچنین امکان چاپ با استفاده از مرکب های خیلی سفت و جامد را نیز فراهم کرده و به کیفیت چاپ و سرعت خشک شدن آن کمک می کند.

سرعت خشک شدن

درکار چاپ نهایی باید کمترین میزان حلال باقی مانده باشد. حلال باقی مانده در کار، لایه مرکب را نرم می کند، که این امر موجب می شود مرکب به درستی روی نورد قرار نگیرد و انسداد در هنگام جمع کردن رول چاپ شده ایجاد می شود. همچنین موجب ایجاد بوی بد در کار و پائین آمدن کیفیت لمینیت ها و کنده شدن آنها می شود. به طور کلی سرعت تبخیر و خشک شدن حلال باید در حد متعارف باشد. خشک شدن سریع یا کند، هر کدام به نوبه خود می تواند اثرات نامطلوبی بر فرایند چاپ بگذارد. اگر حلال سریع تر از حد معمول خشک شود، مسئله خشک شدن مرکب بر کلیشه یا پرکردگی ترام های آنیلوکس پیش می آید. که چاپکار مجبور به شست وشوی مرتب آنها یا استفاده از گلیکول بیشتر به منظور دادن چربی لازم به حلال خواهد بود. پیامد آن هم استهلاک سریع تر کلیشه و دستگاه یا خسارت مالی است. در خشک شدن کند حلال، لایه مرکب حتی پس از عبور از تونل هوای گرم به صورت کامل، خشک نخواهد شد. پس حلال می بایست سرعت تبخیر طبیعی داشته باشد تا بتوان یک کار چاپی با کیفیت بالا ارائه داد.

بو

برخی حلال ها به طور طبیعی بوی بدی دارند، این بو می تواند در لایه مرکب خشک شده نیز باقی بماند. بوهایی مثل بوی الکل گوگرددار یا ترکیبات سولفور که اغلب در هیدروکربن ها یافت می شوند. این بوها اصلاً برای چاپ بسته بندی مواد غذایی مناسب نیستند. هر گونه بوی بد در حلال، گذشته از کاهش راندمان کاری کاربر، می تواند پس از چاپ هم مسئله ساز شود. البته بوی طبیعی اجتناب ناپذیر و پذیرفته شده است. حساسیت بو به حدی است که برخی سازندگان حلال ها ترجیح می دهند از اسانس های خوشبو علیرغم گرانی آنها استفاده کنند.

ایمنی

بسیاری از حلال های آلی خطر اشتعال دارند. در واقع یکی از نکاتی که کمتر به آن توجه می شود، مسئله نقطه اشتعال یا حلال هاست. هر حلالی با توجه به آتش گیر بودن خود، نقطه اشتعالی دارد. توجه به نقطه اشتعال حلال های مصرفی، مانع خسارت و خرابی های احتمالی ناشی از کار با آنها خواهد شد. حتی بخار برخی از حلال ها برای سلامت انسان هم مضر است.