ممکن است این گونه به نظر برسد که چاپ روی ظروف به علت صاف و تخت نبودن سطح آن، با فرآیندهای مختلف چاپی قابل انجام نباشد، اما چاپ اسکرین می تواند این کار را به کندی انجام دهد. به ویژه اگر چاپ روی ظرف با این روش (چاپ اسکرین) برای قوطی های غذا و قوطی های دو تکه به کار گرفته شود بسیار کند و در مراحل متعددی انجام خواهد شد.

چاپ روی ظروف پلاستیکی

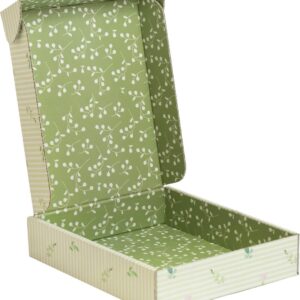

چاپ روی ظروف پلاستیکی می تواند به روش های مختلفی انجام شود که می تواند شامل اتیکت زنی و شرینک باشد و همچنین آن ها را می توان به روش چاپ اسکرین – لترپرس افست (افست خشک) چاپ کرد. بخش مربوط به روش چاپ افست خشک مربوط به ظروف با جدار بسیار ظریف است که بیشتر برای بسته بندی مواد لبنی کاربرد دارد.

مرکب های مورد مصرف برای چاپ روی ظروف

سه سیستم مختلف مرکب برای چاپ ظروف با دیواره ی ظریف وجود دارد که عبارتند از مرکب ها هیت ست (برای ظروف پلی اتیلن)، مرکب های نرم کن دار ( برای ظروف پلی استایرن) و مرکب های قابل درمان به وسیله اشعه ی UV.

مرکب های بر پایه ی نرم کن که از طریق جذب نرم کن به وسیله ی پلی استایرن خشک می شوند را فقط برای بسته بندی مواد غذایی به کار می برند، اما برای خشک شدن نیاز به انرژی زیادی دارند. مرکب های بر پایه ی UV جایگزین هر دوی این مرکب ها (هیت ست و نرم کن دار) برای چاپ روی ظرف شده اند.

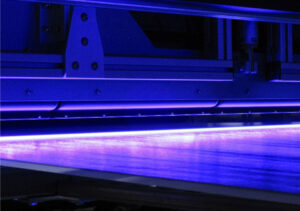

این نوع بسته بندی براساس تقاضای تکنیک ویژه و کاهش عیوب، در بازار و در قفسه های سوپر مارکت پیدا می شود که شامل مواد غذایی لبنی و سایر مواد غذایی مشابه هستند. این ظروف با سرعت بالا به وسیله ی ماشین هایی چاپ می شوند که زمان کمی برای درمان به وسیله ی لامپ های لوله ای کوچک UV دارند. این بدان معنا است که این نوع مرکب ها باید از حساسیت بالایی برای اشعه و رنگدانه ی بالا برخوردار باشند، زیرا باید به هنگام چاپ دارای فیلم (قشر) مرکب کم و ظریف باشند (کمتر از 5/1 گرم در متر مربع). درمان کامل باید در حداکثر سرعت انجام بگیرد.

بنابراین تعجب آور نیست که در بازار اروپا یک شرکت کوچک در ارتباط با این نوع مرکب معروف شده است. کمپانی آلمانی Zeller & Gmelin و شعبه فرعی اش در انگلستان InterColor معروف ترین کارخانه ی سازنده ی مرکب های UV است. کار و تخصص خود را صرف تحقیق و ساخت مرکب های UV کرده اند. این شرکت در این کار تخصص ویژه ای پیدا کرده است در نتیجه دارای یک بازار کاملا خرده فروشی در دنیا به ویژه اروپا است.

قبل از سال 2000 میلادی بیشترین نگرانی تولید مرکب های سریع خشک و گسترش آن ها، مقاومت بالا برای اشعه UV و مقاومت نگه داری در محیط های سردخانه ای بود. امروزه این نگرانی برطرف شده و تاکید بر تقاضای بیشتر و کیفیت بهتر چاپ است. این توسعه، منجر به معرفی مرکب های با قدرت رنگی بالاتر و رنگ های واقعی شده است.

آخرین پیشرفت ها

اخیراً فناوری جدیدی معرفی شده که دارای خاصیت درمان بالا و سریع به نام سیستم درمان UV سرد است. برای این کار از لامپ های مخصوص UV استفاده شده است که طول موج آن در حدود 308 نانومتر است. این طول موجی نیست که شروع کننده های نوری بیشترین حالت فعال را داشته باشند. و لامپ های اشعه ی مادون قرمز با انرژی حرارتی نمی توانند موجب شتاب در درمان اشعه ی UV بشوند. بیشتر مرکب سازان از حل مشکل انعکاس در رنگ های سفید و جذب در مرکب های مشکی عاجز مانده اند، ولی این مشکل به وسیله تولید مرکب های بسیار حساب به UV حل شده است. دومین مورد کاربرد مرکب های درمان UV برای سطوح پلی استایرن متورم (حالت فوم) است که به صورت ظروف لیوانی و لوله ای مورد مصرف قرار می گیرند. سطوح غیر معمول و قدرت گیرایی مرکب کم پلی استایرنی ساختمان متورم لیوان ها این نوع پلیمر، از مشکلات ویژه و مطرح آن ها است. بنابراین مرکب باید دارای سیالیت خوب و خیس کنندگی بالای سطحی و چسب پایین باشد تا بتواند چاپ تصویری تیز و دقیقی را ارائه دهد.

علی رغم سطوح غیر معمول که نمی توان قبل از چاپ آن را حرارت داد ( به دلیل ذوب و تغییر شکل سریع پلی استایرن) این مرکب ها دارای پوشش بالا و چسب خوب، قدرت رنگی و براقیت بالا هستند. علی رغم مشکلات، اولین بار است که سطوح غیر معمول توانسته اند یک چاپ بهتر روی این نوع مواد ارائه کنند.

قوطی های دو تکه

چاپ روی ظروف قوطی تکنیک متفاوتی را دنبال می کند. قوطی ها دو تکه به صورت وسیعی برای بسته بندی نوشابه ها به کار می رود. مراحل تولید این قوطی ها به شرح زیر است:

- شروع با یک رول نواری آلومینیوم

- روان کردن سطوح (روغن کاری سطوح)

- تشکیل یک لیوان با دیواره ی آهنی لبه دار

- خمش نرم و راحت لبه ها

- شست وشوی سطح آلوده به روان کننده

- پوشش جداره ی بیرونی برای پایداری مرکب روی آن

- عبور از کانال حرارتی برای خشک شدن پوشش سطح خارجی

- تحمل فرآیند چاپ توسط سطح خارجی (معروف به رنگ تزئینی)

- عبور از کانال حرارتی برای دومین بار به خاطر رنگ دکوری

- پوشش رنگ داخلی با لاک برای محافظت از مواد غذایی داخل قوطی

- عبور از کانال حرارتی برای سومین بار برای خشک شدن لاک و پوشش داخلی

- تشکیل فلنج گلویی قوطی فلزی (لبه دایره ای)

- پالت کردن قوطی ها برای فرآیند پرکنی

از روش های درمان حرارتی برای چسبندگی عالی و خواص مقاومتی سطوح آلومینیومی و فلزی استفاده می شود. روش ویژه ای برای خشک شدن و درمان اسیدی رزین پلی استر – ملامین که در 6 تا 7 ثانیه در درجه حرارت 300 سانتی گراد به صورت یک فرآیند حلقوی برای این نوع ظروف به کار گرفته می شود. کاربرد مرکب های درمان UV برای چاپ روی ظروف قوطی دو تکه رشد پیدا کرده ولی سرعتش به اندازه ی سایر فرآیندها نیست.